Power ohne Ende

DOI: 10.60048/exm20_07Offshore-Plattformen zur Förderung von Erdöl- und Erdgas benötigen zur Sicherstellung ihrer Betriebs- und Sicherheitsfunktionen ausreichend und kontinuierlich Elektroenergie. Selbst ein durch Überspannungen in Folge von Blitzeinschlägen verursachter kurzeitiger Ausfall der Stromversorgung würde zu schwerwiegenden Sicherheitsproblemen sowohl an Bord als auch in der Umgebung der Anlage führen. Beispielsweise hätte der Ausfall der Signalbeleuchtung ernste Konsequenzen für den benachbarten See- und Luftverkehr.

An dieser generellen Einschätzung ändert sich prinzipiell wenig, wenn man die Energieversorgung von unbemannten Offshore-Plattformen betrachtet. Sicherlich fallen hier die meisten Funktionen weg, die zur Gewährleistung der Sicherheit einer ständig anwesenden Besatzung beitragen, aber es kommen dafür neue sicherheitskritische Funktionen hinzu, die sich alleine aus der Fernbedienung der Plattform ergeben.

Verursacht u.a. durch den stetig steigenden Kostendruck im globalen Öl- und Gasgeschäft sowie durch den zunehmenden Mangel an bezahlbaren qualifizierten Arbeitskräften ist man seit einigen Jahren dazu übergegangen, große Anteile der Upstream-Aktivitäten, also der Rohstoffförderung auf unbemannte Offshore-Plattformen zu verlagern. Derartige Förderanlagen sind relative kleine Konstruktionen die in Küstennähe auf Stahl- oder Betonfundamenten fest verankert sind. Wegen des Fehlens einer permanenten Besatzung müssen sämtliche Funktionen der Anlage in Echtzeit von einem entfernten Kontrollzentrum entweder auf dem Festland oder auf einer anderen Plattform gesteuert werden.

Ein wirtschaftlicher Bau und Betrieb unbemannter ferngesteuerter Förderanlagen wurde erst durch die großen Fortschritte der Digitalisierung in den vergangenen Jahren möglich. Geeignete Sensorik und Aktorik, Steuerungs- und Netzwerklösungen sowie stabile und zuverlässige Kommunikationswege zwischen Plattform und der viele Kilometer weit entfernten Zentrale sind nötig, um eine effiziente und sichere Produktion zu gewährleisten. Funktionsstörungen der unbemannten Anlagen müssen aus kommerziellen und sicherheitsbedingten Gründen genau so konsequent vermieden werden wie das bei herkömmlichen, also bemannten Plattformen der Fall ist. Die möglichen Fehlerursachen, die zu Funktionsstörungen führen sind teils gleich und teils verschieden. So nimmt die Wahrscheinlichkeit von menschlichen Bedienungsfehlern im Fall von unbemannten Plattformen zwar ab, dafür steigt aber beispielsweise die Wahrscheinlichkeit von zufälligen oder bewusst provozierten Fehlfunktionen während der Datenübertragung (cyber and information security riscs).

Die stabile und zuverlässige Energieversorgung ist dabei eine essenzielle Vorrausetzung für den sicheren Betrieb einer Offshore-Plattform. Da man unter den besonderen Bedingungen im Offshore-Betrieb immer mit Ausfällen der Hauptenergieversorgung rechnen muss, setzt man unterbrechungsfreie Stromversorgungen (USV oder englisch Uninterruptible Power Supplies UPS) ein, um im Fall eines Netzausfalls die lebensnotwendigen Funktionen bis zur Wiederherstellung der Hauptenergieversorgung aufrecht zu erhalten.

Die in den Vereinigten Arabischen Emiraten ansässige Firma ADNOC Offshore betreibt im Persischen Golf eine Vielzahl von unbemannten Plattformen.

R. STAHL bekam im Jahr 2018 den Zuschlag zum Bau von vier UPS. Die Kundenanforderungen hinsichtlich der vorgesehenen Einsatzbedingungen, der Funktionssicherheit sowie der Kapazität stellten dabei extreme Herausforderungen an das Engineering, die Logistik und die Produktion des Explosionsschutz–Spezialisten.

Unbemannte Plattformen mögen gewisse Erleichterungen in Hinblick auf die allgemeinen Sicherheitsanforderungen an Board mit sich bringen. Es liegt in der Natur der Sache, dass durch das Fehlen einer permanenten Besatzung einige wesentliche Sicherheitsvorkehrungen wegfallen können. Eine umfassend digitale Überwachung der Offshore-Anlage, kombiniert mit einer extrem hohen Systemzuverlässigkeit sind die Basis dafür. Allerdings erkauft man sich diese Erleichterung durch den Verzicht auf eine schnelle manuelle Eingriffsmöglichkeit vor Ort.

Fehler können zwar in den meisten Fällen über Ferneingriffe in den Prozess beseitigt werden, ein Ausfall der Energieversorgung bedingt aber den Einsatz von Fachkräften vor Ort mit Unterstützung durch eine mobile Energieversorgungseinheit. Die Zeit vom Absetzen der Meldung über die ausgefallene Energieversorgung bis zum Eintreffen der Havarie-Mannschaft und einer mobilen Stromversorgung muss überbrückt werden, um zumindest die wichtigsten sicherheitskritischen Systemfunktionen wie Fire & Gas Protection und die Navigationsbeleuchtung aufrecht zu erhalten. Für den Transport des Wartungspersonals per Hubschrauber wurden etwa 3 Stunden angenommen, wesentlich zeitkritischer ist der Transport eines Notstromaggregates per Schiff.

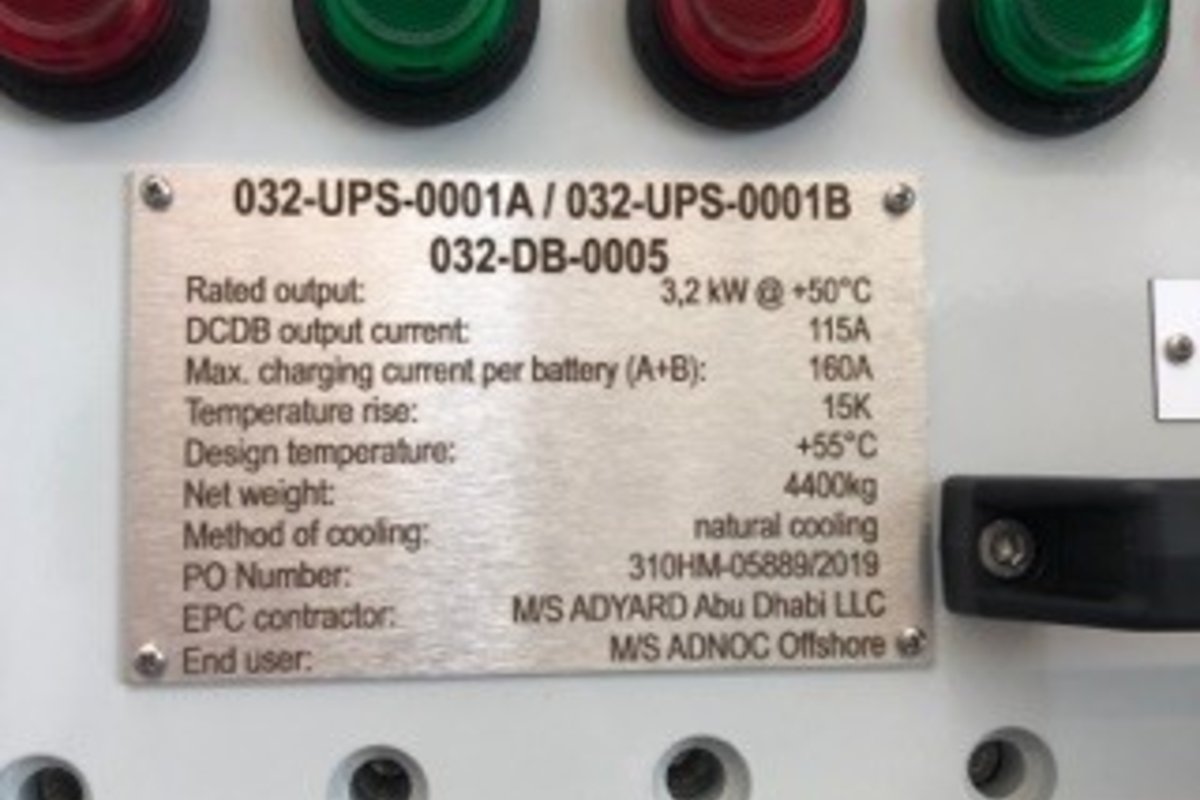

Im vorliegenden Fall bestand also die Aufgabe daher darin, eine USV-Einheit zu liefern, die für mindestens 10 Stunden Strom liefern konnte. Wegen der potenziellen Anwesenheit gefährlicher explosionsfähiger Atmosphäre musste die Gesamtanlage explosionsgeschützt für den Einsatz in der Zone 1 ausgeführt werden.

Nicht zuletzt stellten die für den Nahen Osten typischen klimatischen Verhältnisse eine große Herausforderung dar.

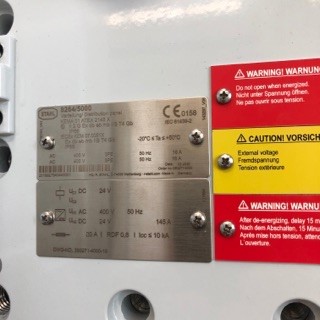

Die USV-Anlage besteht im Wesentlichen aus zwei Batteriecontainern mit einer Gesamtkapazität von 2 x 1650 = 3300 Ah, zwei parallelen Lade- und Überwachungseinheiten sowie der Energieverteilung welche die USV mit den insgesamt 24 Gleichstromabgängen verbindet. Das Explosionsschutzkonzept basiert aus einer Kombination aus druckfester Kapselung (db) und erhöhter Sicherheit (eb).

Einzelne Komponenten sind durch Vergusskapselung (mb) geschützt. Die Verwendung der nahezu rechtwinklig gestalteten Cubex-Gehäuse erlaubt eine relativ kompakte Bauweise.

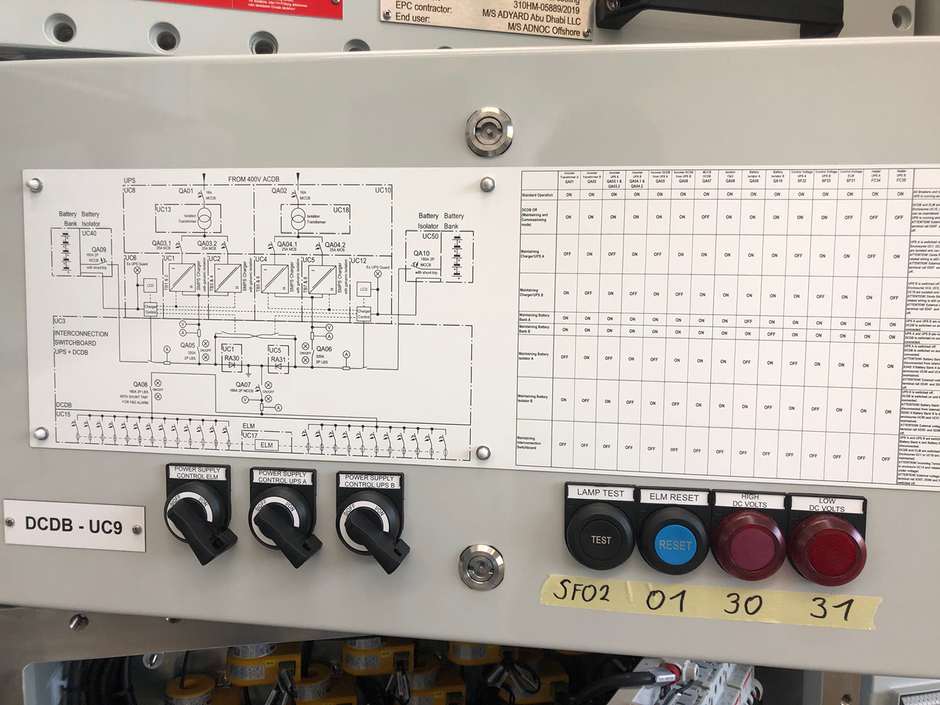

Wegen der hohen Anforderungen an die Funktionszuverlässigkeit der Anlage, entschied man sich für eine redundante Struktur, bestehend aus zwei parallelen Ladeeinheiten.

Diese Ladeeinheiten, die in zwei getrennten druckfest gekapselten Gehäusen untergebracht sind, bestehen wiederum aus zwei separaten Lademodulen. Jede Ladeeinheit ist in der Lage, 100% der notwendigen Ladeleistung zu liefern. Damit wird eine 2 x 100% ? – Redundanz geschaffen. Im Normalbetrieb versorgen beide Ladeeinheiten gleichmäßig die Last (Current Sharing).

In Anbetracht der im Einsatzort herrschenden hohen Temperaturen bestand eine besondere Herausforderung darin, die auf IGBTs basierende Leistungselektronik der Lademodule vor unzulässiger Erwärmung zu schützen. Bedingt durch die Chatakteristik der druckfesten Kapselung sind die gängigen Methoden der Schaltschrankklimatisierung nicht anwendbar. Mit Hilfe einer vereinfachten Wärmenetzmethode wurde eine thermisch optimale Anordnung der Lademodule gefunden: Die jeweilige Leistungselektronik ist direkt mit einer Aluminiumplatte verbunden, die für ausreichende Wärmeabführung aus dem Innenraum auf die außerhalb des Gehäuses angebrachten Kühlkörper sorgt. Zur thermischen Entkopplung ist dabei ein Lademodul an der Tür und das zweite an der Gehäuserückwand angebracht. Die Aluminiumplatten werden ähnlich wie eine Schauscheibe direkt in die Wandung der druckfesten Kapselung integriert wobei auf eine sichere Trennung der korrosionsanfälligen Materialkombinationen Aluminium/Edelstahl geachtet wurde. Durch die Verwendung der patentierten Cold-Plate-Technologie gelang es, die einbaubare zulässige Verlustleistung bezogen auf die Gehäusegröße um den Faktor 5 zu steigern.

Selbst bei einer Umgebungstemperatur von 55°C wird im druckfest gekapselten Innenraum eine Temperatur von 70°C nicht überschritten. Dies führt zu einer signifikanten Verlängerung der Lebensdauer der Leistungselektroniken. Auch die maximale Temperatur der äußeren Oberflächen übersteigt 58°C nicht.

Die Steuerung des Betriebs- und Laderegimes erfolgt für beide Ladeeinheiten individuell über speziell für das Energiemanagement vorgesehene SPS. Diese SPS übernehmen außerdem das Monitoring der Ladezustände und die Übermittlung der Betriebszustände an ein übergeordnetes Leitsystem mittels Modbus TCP/IP Protokoll. Zusätzlich erfolgt eine Abspeicherung von registrierten Fehlerzuständen in einem Fehlerspeicher dessen Status über eine Kleinsteuerung mit LCD-Anzeige vor Ort angezeigt wird.

Fällt eins der insgesamt vier Lademodule aus, wird eine Meldung an die Leitwarte (RTU = Remote Termination Unit) der Plattform abgesetzt. Da jedoch in diesem Fall noch ¾ der Ladeleistung zur Verfügung stehen erhöht sich die Anlagenverfügbarkeit gegenüber einer herkömmlichen 2 x 100% Redundanz deutlich 2 x 2 x 100% zur sicheren Versorgung der Last.

In der RTU werden die Meldungen über kritische Anlagezustände gesammelt, gespeichert und über (Datenfernübertragung, Glasfaserverbindungen?) an die Leitwarte auf dem Festland übertragen.

Der aktuelle Batteriezustand wird über die von R. STAHL entwickelte „Ex UPS Guard“-Baugruppe direkt in der Verbindung von den Batteriecontainern zu den Ladeeinheiten überwacht. Treten kritische Fehlerzustände wie Tiefentladung oder Überspannungen auf, erfolgt eine Meldung an die RTU und falls erforderlich eine Abtrennung der Batterie.

Die im Normal- oder Notstrombetrieb bereitgestellte elektrische Energie wird über die Gleichstromverteilung (DC Distribution Board) auf die jeweiligen Verbraucherabgänge verteilt.

Zwei eingangsseitig angeordnete Koppeldioden sorgen dafür, dass bei Ausfall einer Ladeeinheit das Laden aller Batterien durch die zweite Ladeeinheit erfolgen kann. Vor den Gleichstromabgängen befindet sich eine Abschalteinrichtung, die beim Einsetzen des Batteriebetriebes nach einem Netzausfall alle Gleichstromversorgungen für nicht essenzielle sicherheitskritische Funktionen zeitverzögert abschaltet. Damit wird ein ausreichender Energievorrat für wichtige Sicherheitsfunktionen wie die Navigationsbeleuchtung und das Fire & Gas-System sichergestellt. Alle Gleichstromabgänge werden mit Stromwandlern kontrolliert. Die Stromwandler werden mit einer Überwachungseinrichtung für Leckströme kombiniert. Konzepterstellung, Engineering und Bau der UPS-Anlage stellte selbst für einen erfahrenen Systemanbieter wie R. STAHL eine besondere Herausforderung dar, die in enger Zusammenarbeit mit dem Auftraggeber gelöst wurde. Daneben wurden weitere wichtige Dienstleistungen wie die Organisation und Durchführung der Typprüfungen nach IEC 62040-5-1 und -5-3 gemeinsam mit der Prüfstelle Intertec und die Schulung des vorgesehenen Wartungspersonals anhand der Anlagendokumentation erbracht. Letzteres musste aufgrund der Reiseeinschränkungen durch Covid 19 als online-Veranstaltung durchgeführt werden und wurde von allen Beteiligten als erfolgreich bewertet.

Eine Frage bitte

Weitere Artikel

Untersuchung der Wasserstofferzeugung in Unterseekabeln

Vermehrt wird in den Anschlusskästen, die sich oberhalb der Wasseroberfläche befinden und an denen die Unterseekabel angeschlossen sind,…

Ex im Blick

Mit erschreckender Regelmäßigkeit führen eine unsachgemäße Lagerung von gefährlichen Chemikalien und mangelhafte Überwachung von…

Warum integriertes Projektmanagement gefragt ist

Durch die Reduzierung von Projektmanagement und Entwicklungszeit bei Kapitalprojekten ist es möglich 15 bis 30 Prozent an Kosten zu sparen

Statische und dynamische Materialbeanspruchung von Ex…

Druckfest gekapselte Gehäuse müssen bei der Zertifizierung einer Prüfung auf Druckfestigkeit unterzogen werden

PLP NZ feiert 45 Jahre mit R. STAHL

Vor 45 Jahren kamen ebenfalls drei Dinge zusammen: R. STAHL, PLP (Electropar Ltd) und die Bereitschaft, eine innovative neue…

Kontaktöffnungs-Entladungen in einem zündfähigen H2-Luft-Gemisch

Für den sicheren Betrieb der Wasserstofftechnologie, als ein Basisbaustein für die Energiewendepolitik der Bundesrepublik, sind…

Notlicht-Sicherheitsbeleuchtung

Zentralbatterieanlagen als Sicherheitsbeleuchtungsanlagen bieten einen sicheren Schutz bei Ausfall der Spannungsversorgung

Wenn der Sensor Mist misst und der Schein trügt

Die Steuerung verfahrenstechnischer Anlagen basiert in der Regel auf der Messung von Prozessgrößen, beispielsweise Temperatur, Druck, Menge…

Digitale Unterstützung der Sichtprüfung mittels Deep Learning

Großes Potenzial, die Fehlerquote bei Sichtprüfungen zu reduzieren, liegen in dem Einsatz von Deep Learning Modellen. Durch eine…

Blitz- und Überspannungsschutz eigensicherer Messkreise

Der Betreiber hat die Pflicht, die Explosionsgefahr seiner Anlage zu beurteilen und er muss sicherstellen, dass alle Mindestvorschriften…

Ex Baugruppen Teil 1

Die Diskussion um sogenannte Ex-Baugruppen ist so alt wie die EU-ATEX-Richtlinie, also mittlerweile fast 20 Jahre

Wie R. STAHL TRANBERG die Digitalisierungsanforderungen der…

Digitalisierung und die Einbindung von Daten und Lösungen spielen heutzutage eine wichtige Rolle in der Schifffahrt und der maritimen…