Untersuchung der Wasserstofferzeugung in Unterseekabeln

Entwicklung eines Konzeptes zur Vermeidung einer explosiven Atmosphäre in Verteilerkästen

DOI: 10.60048/exm20_43Einleitung

Die Bedeutung von Unterseekabeln nimmt in Zukunft in Zeiten der Globalisierung eine wichtige Rolle ein. Zum einen werden weiterhin Öl- und Gasplattformen gebaut, bei denen Unterseekabel und Unterseeleitungen zum Datenaustausch und zur Versorgung von Kühlschmierstoffen und elektrischer Energie zum Einsatz kommen und zum anderen nimmt die Anzahl von Offshore-Windparks aktuell und in Zukunft rapide zu, deren erzeugte Energie mit Hilfe von Unterseekabeln an Land befördert wird. Vermehrt wird in den Anschlusskästen, die sich oberhalb der Wasseroberfläche befinden und an denen die Unterseekabel angeschlossen sind, eine Ansammlung von Wasserstoff festgestellt. Da der Wasserstoff nicht von alleine entweicht und sich in den Verteilerkästen bis zu einer explosionsfähigen Atmosphäre anhäuft, hat unter anderem ein Ölplattformbetreiber die Firma R. STAHL gebeten, Möglichkeiten für die Wasserstoffentstehung zu beleuchten und anschließend Konzepte zu entwickeln, die vermeiden, dass sich eine explosive Atmosphäre bildet. Diese Aufgabenstellung wurde in einer Masterthesis bei der Firma R. STAHL und Waldenburg in Kooperation mit der Firma R. STAHL Scandinavia in Oslo bearbeitet. In diesem Fall geht es um den Anschlusskasten für die elektrischen Leitungen eines Unterseeversorgungskabels (engl. subsea umbilical). Die Schwierigkeiten der Recherche war, wo im Kabel und wie der Wasserstoff entsteht und letztendlich auch, wie der Wasserstoff sich im Kabel bewegt und im Anschlusskasten ankommt.

Voruntersuchungen und Ausarbeitung von Versuchen

Wichtige Punkte der Voruntersuchung waren, bei welchen Arten von Kabeln der Wasserstoff auftritt, ob bei den Kabeln ein Schaden festgestellt wurde, wie viel Wasserstoff entweicht und wo sich im Kabel der Wasserstoff befindet. Der Kunde konnte bei diesen Fragen nur bedingt helfen. Die Theorie, dass der Wasserstoff durch Korrosion des sich im Kabel befindlichen galvanisierten Stahl entsteht, vermuten auch weitere Quellen [2]. Ob das Kabel hierfür beschädigt sein muss oder ob dies auch bei unbeschädigten galvanisierten Stahl auftritt, kann nicht endgültig geklärt werden, da nicht bekannt ist, wie groß eine Beschädigung sein muss, damit diese auch als Beschädigung der Überwachungssysteme erkannt wird. Jedenfalls wurde Wasserstoff bei Kabeln entdeckt, die als unbeschädigt gelten. Das Prinzip der anaeroben Korrosion zweier Metalle ist in Abbildung 1 dargestellt. Das Prinzip der Opferanode ist auch im Schiffbau ein bekanntes Phänomen, um den Schiffrumpf (edleres Metall/ Kathode) zu schützen. Damit der Elektronenaustausch stattfinden kann, müssen die Metalle im direkten Kontakt stehen.

Der galvanisierte Stahl in Unterseekabeln ist meistens ein Teil des Außenmantels der gesamten Versorgungsleitung, welcher nur noch durch die äußerste Isolierschicht (meistens HDPE oder XLPE) zum Wasser getrennt ist. Der Stahlmantel erhöht die mechanischen Festigkeiten des Kabels und dient somit zum Schutz der Kabel. Dieser Schutz wird allerdings teilweise, zur Kostenreduzierung, bei Wassertiefen von 0 m bis 300 m vernachlässigt [8[3]].

Für die Auslegung einer anwendbaren Lösung gab der Kunde den Wasserstoffvolumenstrom von einem Liter pro Tag an. Dieser Wert ließ sich bedingt durch einen Bericht von Woodside [2] bestätigen, die einen Volumenstrom von 0,72 Liter pro Tag, allerdings pro Ader, feststellten. Bei welcher Tiefe dieses Kabels verlegt wurde ist nicht bekannt, jedoch die Länge mit 23 km und die Spannung von 1000 V entspricht ähnlichen Werten wie die des Kunden. Ein Poster von Shell [5] zeigt, wie sich ein Unterseekabel am Meeresgrund ballonförmig ausdehnt, wie in Abbildung 2 zu sehen ist. Nachdem Wasserstoff im Anschlusskasten entdeckt wurde, waren die Ballons verschwunden.

Ein weiterer Bericht [6] geht außerdem davon aus, dass sich schon während des Verlegens alle Hohlräume im Kabel mit Wasser füllen und die Wasserstoffentstehung unmittelbar beginnt. Selbst wenn sich die Hohlräume während des Verlegens nicht vollständig mit Wasser füllen, werden sich diese im Laufe der Zeit füllen, da HDPE nicht wasserdicht ist [7].

Auf Grundlage dieser Recherche wurden drei verschiedene Versuche vorbereitet, die das Verhalten vom Kabel oder Kabelkomponenten bei Salzwasser und unter Drücken bis zu 20 bar untersuchen. Der erste Versuch betrachtet die Wasserdurchlässigkeit von HDPE bei 20 bar. Beim zweiten Versuch wurden Korrosionsversuche vorbereitet, bei denen die Proben eine Stahl-Zink Materialpaarung aufweisen. Bei einem weiteren Versuch wurde die Isolierung auf verschiedene Arten beschädigt und anschließend durch einen mit Salzwasser gefüllten Druckbehälter mit 20 bar geführt und eine Spannung von 600 VDC angelegt.

Um den Aufbau von Unterseekabeln entsprechend resistent gegen den Wassereindrang bzw. die mögliche Korrosion zu gestalten, ist eine Kooperation von Kabelherstellern oder ein Anpassen der Richtlinien notwendig. Solange dies nicht geschieht und der Wasserstoff die Komponenten nicht signifikant beschädigt, ist eine weitere Möglichkeit zu verhindern, dass der Wasserstoff zu einer Gefahr in den Anschlusskästen wird. Dies hat zusätzlich den Vorteil, dass dies auch an bereits installierten Unterseekabeln vergleichsmäßig einfach installiert werden kann. Eine häufig genannte Möglichkeit ist das Montieren von Lüftungsstutzen am Anschlusskasten, durch die der Wasserstoff entweichen kann. Hierzu war R. STAHL Tranberg in Stavanger bereits an Untersuchungen beteiligt [8]. Bei den Versuchen wurden Lüftungsstutzen in verschiedensten Stellen des Anschlusskastens angebracht, jedoch hat keiner dieser Versuche dazu geführt, dass der Wasserstoff vollständig entwich. Außerdem zeigten oben und unten angebrachte Sensoren nur beim Befüllen unterschiedliche Wasserstoffkonzentrationen. Nachdem der Befüll-Vorgang beendet war, verteilte sich der Wasserstoff gleichmäßig im gesamten Anschlusskasten, welches mit dem Dalton’s Gesetz bestätigt wird, welches unteranderem sagt „Jedes Einzelgas verteil sich über den Gesamtraum so, als ob kein weiteres Gas vorhanden wäre.“[9]. Eine aktive Belüftung ist nicht gewünscht, da dies mit erhöhter Instandhaltung verbunden wäre, die gerade im Offshore mit hohen Kosten verbunden ist.

Versuche

Wasserdurchlässigkeit

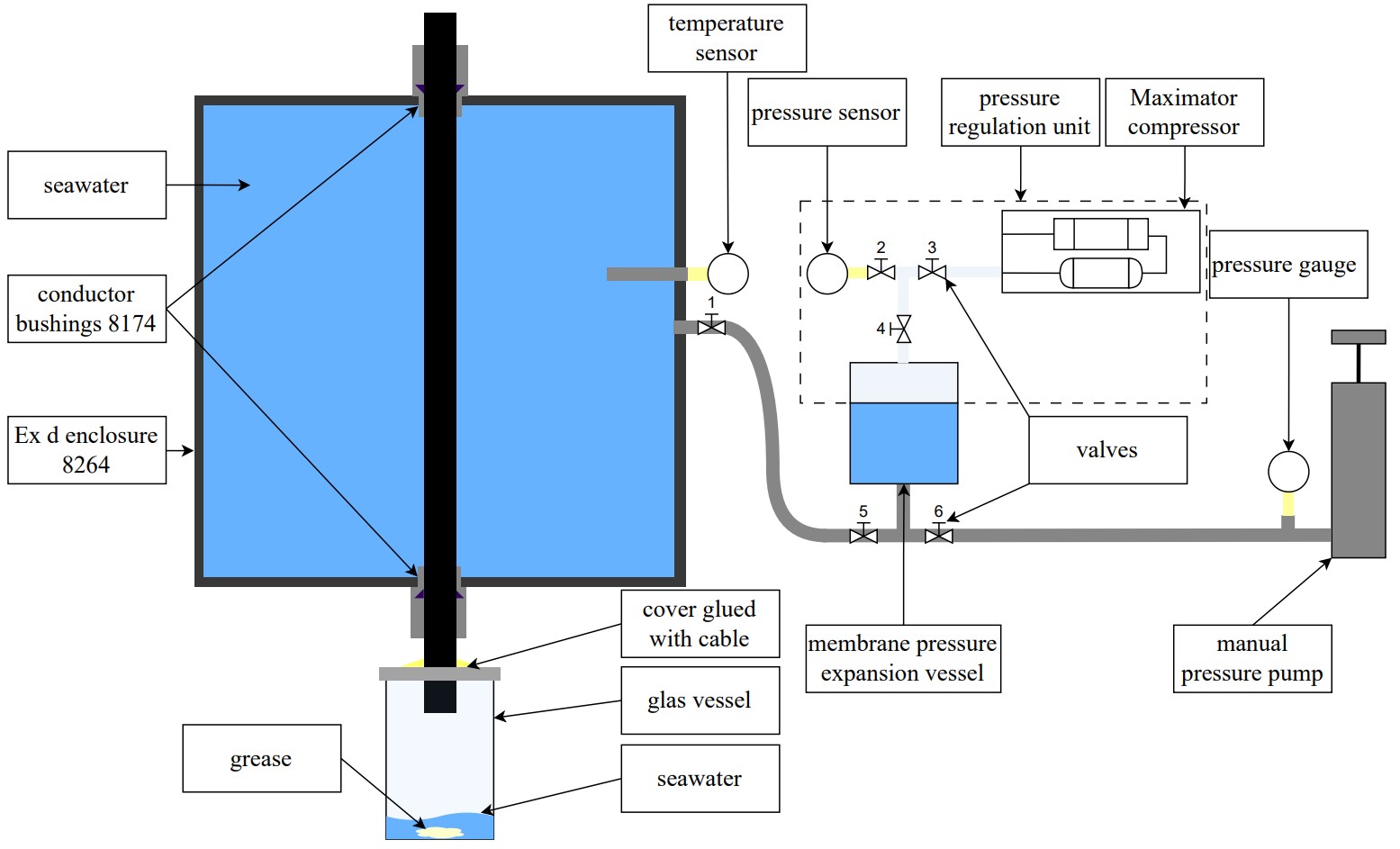

Bei diesem Versuch wurde ein Kabelabschnitt von einem Kabel, welcher auch in Unterseeversorgungsleitungen verbaut wird durch ein 8264 Ex d Gehäuse der Firma R. STAHL geführt, welches anschließend vollständig mit einer Meerwassernachbildung gefüllt wurde. Der Aufbau ist in Abbildung 3 dargestellt. Als Kabeldurchführungen wurden 8174 Kabeldurchführungen gewählt, da diese das Kabel nicht quetschen und trotzdem einem Druck von 20 bar standhalten. Dies ist wichtig, da eine quetschende Kabeldurchführung verhindern kann, dass Wasser im Inneren des Kabels fließt. Am unteren Ende des Kabels wurde ein Glasgefäß platziert, durch dessen Deckel das Kabel geführt und anschließend verklebt wurde, da so gewährleistet werden konnte, dass Flüssigkeit nur durch das Kabel in das Gefäß gelangen kann. Anschließend wurde mit der angeschlossenen Druckeinheit der Druck aufgebaut und über sieben Tage aufrechterhalten. Nach den sieben Tagen wurde der Druck abgelassen und die Menge der sich im Glasgefäß befindliche Flüssigkeit mit einem Messzylinder gemessen. Dabei wurde eine Menge von 20 ml Wasser im Gefäß gemessen.

Korrosionsversuche einer Stahl-Zink Verbindung

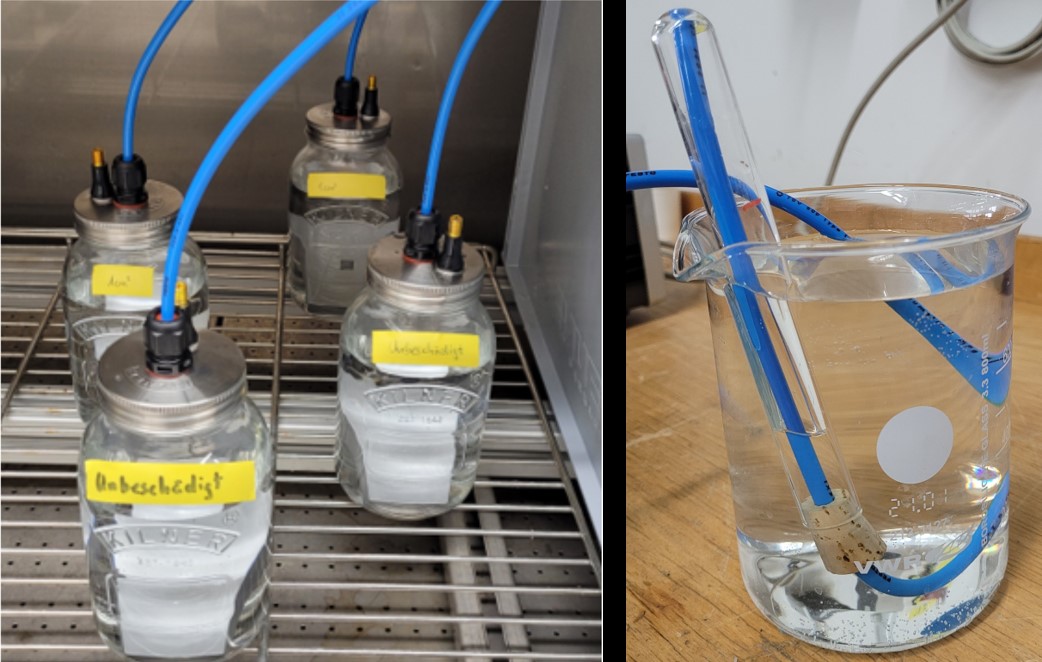

Für die Korrosionsversuche wurden Probenstücke aus Stahl mit einem Zinkspray, welches eine Reinheit von 98% hat, vollständig beschichtet. Insgesamt wurden acht Proben vorbereitet, die anschließend paarweise getestet wurden. Dabei waren zwei Proben unbeschädigt, bei zwei Proben wurde eine Fläche von einem Quadratzentimeter freigekratzt, zwei Proben hatten zwei Kratzer mit einer Länge von 40 mm und zwei Proben wurden mit jeweils vier Körnpunkten beschädigt. Jede Probe wurde anschließend in ein mit Salzwasser gefülltes Glasgefäß gelegt. Das Glasgefäß war mit einem Deckel verschlossen. Durch den Deckel führte ein Druckluftschlauch vom Glasgefäß bis in ein Reagenzglas. Das Reagenzglas wurde mit einem Korken verschlossen und kopfüber in Wasser platziert , wie in Abbildung 4 dargestellt, so dass Gas nur durch den Schlauch in das Reagenzglas gelangen kann. Der Korken war außerdem mit einer zusätzlichen Bohrung versehen, damit, im Falle eines Überdruckes im Reagenzglas, Wasser entweichen kann. Die Versuche liefen 17 Tage in einem Klimaschrank bei 10°C. Nach den Versuchen war keine Änderung des Gasvolumens festzustellen, es wurde zusätzlich mit einem Messgerät X-AM 8000 von Dräger mit einem XXS-H2 Sensor die Wasserstoffkonzentration gemessen. Bei sieben von acht Proben wurde der Grenzwert des Messgerätes von 2000 ppm, was ungefähr einer Konzentration von 0,2 Vol.-% entspricht, gemessen. Somit wurde zweifelsfrei die Wasserstoffentstehung bei der anaeroben Korrosion zwischen Stahl und Zink im Meerwasser festgestellt.

Elektrolyseversuche

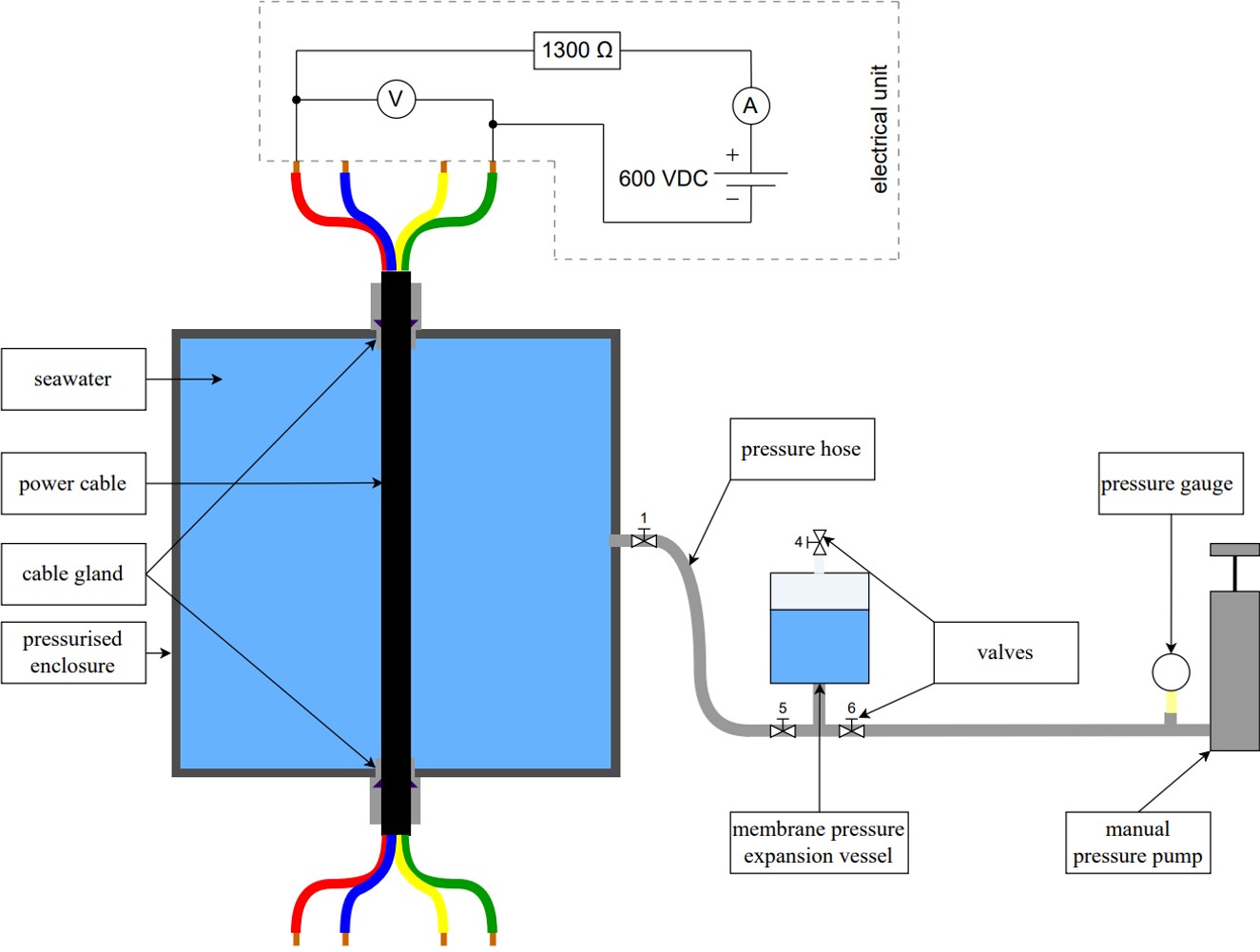

Bei den Elektrolyseversuchen wurde ein Versuchsaufbau aufgebaut, wie er in Abbildung 5 dargestellt. Dieser ist ähnlich dem des Versuchsaufbaus der Wasserdurchlässigkeitsversuch ist. Es wurde ebenfalls ein Druckgehäuse mit Meerwasser gefüllt und anschließend unter Druck gesetzt. Als Kabeldurchführung wurde die Kabelverschraubung A2F100 von CMP gewählt, da ein Quetschen des Kabels keinen Einfluss auf den Stromfluss hat und somit das aufwendige Vergießen weggelassen werden konnte. Zuerst wurde der Druck aufgebracht und anschließend wurde an zwei der vier Adern für 30 Minuten eine Gleichspannungsquelle angeschlossen, die insgesamt eine Spannung von 600 V Gleichspannung aufbringen konnte. Insgesamt wurden fünf verschiedene Kabel getestet. Die Kabel wurden unterschiedlich beschädigt. Eins war unbeschädigt, eins hatte zwei 1 mm Bohrungen, wobei die eine Bohrung bis zur roten Ader durchdrang und die andere Bohrung die grüne Ader traf. An einem Kabel wurde an beiden Enden mit 1000 N gezogen, eine wurde um eine 80 mm Welle gebogen, wodurch der vorgegebene minimale Biegeradius deutlich unterschritten wurde und in das letzte Kabel wurde mit einer Nadel von 0,6 mm an zwei Stellen beschädigt, so dass der eine Stich bis zur roten und der andere Stich bis zur grünen Ader durchdrang. Es wurde an allen Kabeln der Isolationswiderstand zwischen der grünen und der roten Ader mit einem Fluke 1550B Megohmmeter gemessen. Signifikante Änderungen des Isolierwiderstandes gab es nur bei der Bohrung und bei der Nadelbeschädigung bei 20 bar. Die Testspannung des Geräts war 1000 VDC und zeigt bei einer unbeschädigten Isolierung den Wert von >1TOhm an. Bei der Bohrung hat sich der Isolationswiderstand auf 6,75 kOhm reduziert und bei der Nadelbeschädigung auf 52,9 kOhm.

Gasbewegung im Kabel

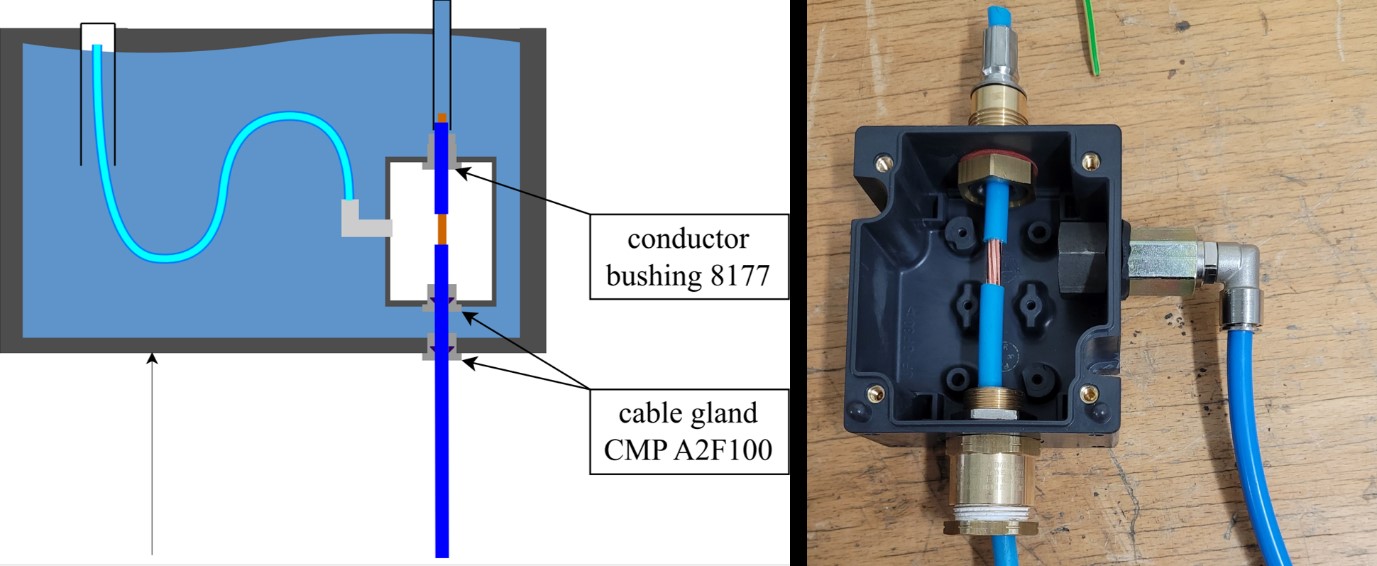

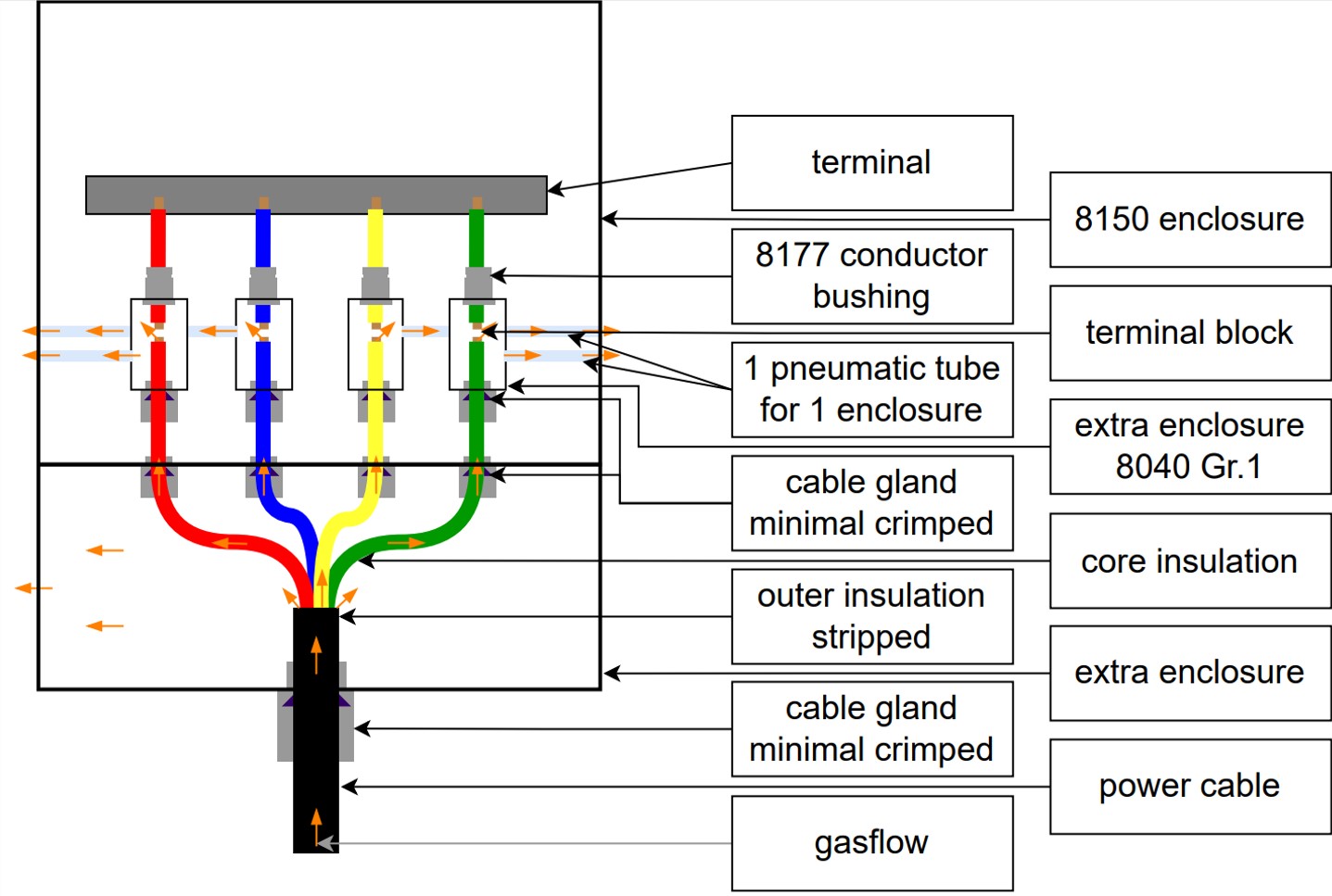

Um die Gasbewegung im Kabel zu testen wurde im unteren Ende des Kabels eine Gasflasche mit Helium angeschlossen, bei welcher der Druck über ein Druckminderventil stetig erhöht werden konnte. Am oberen Ende wurden verschiedene Anschlussmöglichkeiten getestet, wobei hier nur noch der Versuch beschrieben wird, der bis zu 10 bar Versuchsdruck erfolgreich ist. Die obere Anschlussmöglichkeit ist in Abbildung 6 dargestellt. Das extra Gehäuse, in dem 15 mm des Kabels abisoliert ist, und das obere Ende des Kabels sind vollständig von Wasser bedeckt, um ein Gasaustritt sichtbar zu machen. Die unteren Kabeldurchführungen quetschen das Kabel nur leicht, so dass der Gasvolumenstrom hier nur leicht behindert wird, wobei die oberste Kabeldurchführung eine 8177 Kabeldurchführung der Firma R. STAHL ist, welche das Kabel so sehr quetscht, dass sich der Kabeldurchmesser um 14% reduziert. Der Schlauch, der an dem extra Gehäuse angebracht ist, dient dazu das austretende Gas bis zu einem gewünschten ungefährlichen Bereich zu führen. Da bei 10 bar weiterhin kein Gasaustritt am oberen Ende des Kabels festgestellt wurde, wurde der Versuch beendet und als Grundlage für einen möglichen Lösungsansatz gewählt.

Mögliche Lösung

Da der vorherige Versuch positiv war und kein Gas am oberen Ende des Kabels austrat, wurde eine erste Möglichkeit ausgearbeitet, wie dies auf ein Kabel und einen Anschlusskasten übertragen werden kann. Dabei wird das Kabel in das erste Gehäuse eingeführt und die äußere Isolierung entfernt. Somit kann sich das Gas, das sich zwischen den Adern und der äußeren Isolierschicht befindet, gefahrlos entweichen, da es in diesem Bereich keine Zündquelle gibt. Anschließend werden die Adern einzeln in das obere Gehäuse geführt, wo diese direkt in weitere kleine extra Gehäuse geführt werden. In den kleinen Gehäusen befindet sich, anders zu den Versuchen, eine Reihenklemme, an die das Kabel angeschlossen wird. Da das Kabel in diesem Bereich getrennt ist, wird die Wahrscheinlichkeit, dass Gas am oberen Ende austritt, weiter verringert. Außerdem kann das Kabel, das vom Hauptanschluss auf die Reihenklemmen in den kleinen Gehäusen verläuft und durch die 8177 Kabeldurchführung gequetscht wird, bereits im Werk vormontiert werden. Allerdings ist durch die Reihenklemme die Spannung für diesen Lösungsvorschlag begrenzt. Da Reihenklemmen nicht als Zündquellen gelten und jede Ader in ein eigenes kleines Gehäuse geführt wird, ist eine Anhäufung von Wasserstoff keine Gefahr. Aus dem kleine Gehäuse wird das Gas über einen Schlauch außerhalb des 8150 Gehäuses in einen ungefährdeten Bereich geführt. Für die Versuche wurden Materialien verwendet, die leicht zugänglich und für erste Erkenntnisse ausreichend waren. Dabei wurde nicht auf die zugelassenen Zonen oder die Eignung der Materialien in Verbindung mit Wasserstoff geachtet.

Ausblick

Um den Lösungsansatz als Produkt vermarkten zu können sind zugelassene und geeignete Materialien zu verwenden und wenn notwendig erneut zu testen. Außerdem muss geklärt werden, ob eine Zertifizierung notwendig ist, da sich Gas nur in Bereichen befindet, in denen es keine Zündquelle gibt.

Außerdem ist eine Anpassung der Richtlinien für Unterseekabel notwendig. Es sollten dabei nur Materialien zugelassen werden dürfen, die Salzwasserbeständig sind, da sich im gesamten Kabel Wasser befindet.

Literaturverzeichnis

[1] R. Behrmann, „Investigation of hydrogen generation in subsea umbilicals and development of a concept to prevent an explosive atmosphere in junction boxes“, University of Applied Sciences, Trier, Waldenburg/Oslo, 2024.

[2] I. Robertson, „Electro-hydraulic Subsea Control Umbilical-Investigation of Gas Phenomena: Investigation of Gas Phenomena“, 16. August 2004.

[3] T. Worzyk, Submarine power cables: design, installation, repair, environmental aspects. Springer Science & Business Media, 2009. doi: 10.1007/978-3-642-01270-9.

[4] H.-J. Bargel und G. Schulze, Werkstoffkunde. Berlin, Heidelberg: Springer-Verlag, 2022. doi: 10.1007/978-3-662-63961-0.

[5] „EPE SHELL BRIEFING PAPER On THE SUBSEA CABLE ‚GASSING‘ PHENOMENON“, 1. September 2008.

[6] A. M. de Oliveira, „Hydrogen generation in umbilical: IOGP Electrical Standards Sub-committee (ESSC) 22nd/23rd October 2019 Workshop & Meeting“, 21. Oktober 2019.

[7] Goodfelllow, „PE-HD - Folie 0,01 mm dick 600 mm Rollenbreite“. Zugegriffen: 22. Januar 2024. [Online]. Verfügbar unter: www.goodfellow.com/de/p/et32-fm-000110/hdpe-film

[8] C. G. Gary Taylor Morten Dysjaland, „DC/FO - Hydrogen ventilation study (PJB): Test report“, 2. Juni 2023.

[9] C. Heinrich, „Technische Thermodynamik 2: Kapitel 9: Gasgesmische und feuchte Luft“.

Eine Frage bitte

Weitere Artikel

Ex im Blick

Mit erschreckender Regelmäßigkeit führen eine unsachgemäße Lagerung von gefährlichen Chemikalien und mangelhafte Überwachung von…

Warum integriertes Projektmanagement gefragt ist

Durch die Reduzierung von Projektmanagement und Entwicklungszeit bei Kapitalprojekten ist es möglich 15 bis 30 Prozent an Kosten zu sparen

Statische und dynamische Materialbeanspruchung von Ex…

Druckfest gekapselte Gehäuse müssen bei der Zertifizierung einer Prüfung auf Druckfestigkeit unterzogen werden

PLP NZ feiert 45 Jahre mit R. STAHL

Vor 45 Jahren kamen ebenfalls drei Dinge zusammen: R. STAHL, PLP (Electropar Ltd) und die Bereitschaft, eine innovative neue…

Kontaktöffnungs-Entladungen in einem zündfähigen H2-Luft-Gemisch

Für den sicheren Betrieb der Wasserstofftechnologie, als ein Basisbaustein für die Energiewendepolitik der Bundesrepublik, sind…

Notlicht-Sicherheitsbeleuchtung

Zentralbatterieanlagen als Sicherheitsbeleuchtungsanlagen bieten einen sicheren Schutz bei Ausfall der Spannungsversorgung

Wenn der Sensor Mist misst und der Schein trügt

Die Steuerung verfahrenstechnischer Anlagen basiert in der Regel auf der Messung von Prozessgrößen, beispielsweise Temperatur, Druck, Menge…

Digitale Unterstützung der Sichtprüfung mittels Deep Learning

Großes Potenzial, die Fehlerquote bei Sichtprüfungen zu reduzieren, liegen in dem Einsatz von Deep Learning Modellen. Durch eine…

Blitz- und Überspannungsschutz eigensicherer Messkreise

Der Betreiber hat die Pflicht, die Explosionsgefahr seiner Anlage zu beurteilen und er muss sicherstellen, dass alle Mindestvorschriften…

Ex Baugruppen Teil 1

Die Diskussion um sogenannte Ex-Baugruppen ist so alt wie die EU-ATEX-Richtlinie, also mittlerweile fast 20 Jahre

Wie R. STAHL TRANBERG die Digitalisierungsanforderungen der…

Digitalisierung und die Einbindung von Daten und Lösungen spielen heutzutage eine wichtige Rolle in der Schifffahrt und der maritimen…

Das „PTB Ex Proficiency Testing Scheme”

Das PTB Ex PTS hat sich inzwischen als wichtiges Werkzeug für den Kompetenz- und Leistungsnachweis der Ex-Prüflaboratorien weltweit…

![Abbildung 1: Prinzip einer Opferanode (basiert auf [4])](/fileadmin/_processed_/4/3/csm_Abb_1_Prinzip_einer_Opferanode_1bb0c4814d.jpg)

![Abbildung 2: Gasansammlung im Unterseekabel [5]](/fileadmin/user_upload/magazin/artikel/20_43_Untersuchung_der_Wasserstofferzeugung_in_Unterseekabeln_und_Entwicklung_eines_Konzeptes_zur_Vermeidung_einer_explosiven_Atmosph%C3%A4re_in_Verteilerk%C3%A4sten/Abb_2_Gasansammlung_im_Unterseekabel.jpg)